泓格传统金属熔炼厂节能减碳新解方:年省 22%能耗、28%材料

该客户为传统金属熔炼工厂,专门熔铸汽机车汽缸及电梯金属件。在进行节能转型时,常以更换马达或淘汰老旧设备做为主要的解决方案,除了费用高昂之外,往往也要付出停止生产进行施工的代价。

本案则采用量身打造的测量解方,通过精准测量原料重量﹑电力消耗与成品重量,并结合数据整合分析,在不造成工厂停工的前题下,优化加热控制,达到每年可为客户节省 22% (约新台币 90 万元) 电费,以及减少原料浪费 28%。

问题与挑战

泓格科技实行的改造方案

一、原物料与铸件处理区:智慧化原料与成品重量监测

二、熔炼区:熔炉用电信息测量与监控、保温建议提醒

为实现精准能源管理,此方案导入 PM-3133-RCT2000P 三相智能电表,并搭配罗氏线圈勾挂于周波炉下方的供电总线,以实时测量并记录熔炼过程中的电力消耗信息。

本案选用最大可测 2000A 电流的罗氏线圈比流器,以符合周波炉的输出电量需求。该系列适用于大电流 500A ~ 4000A 测量、大导线线径(如总线式) 及狭小空间的安装场所,提供灵活的电力测量解决方案。

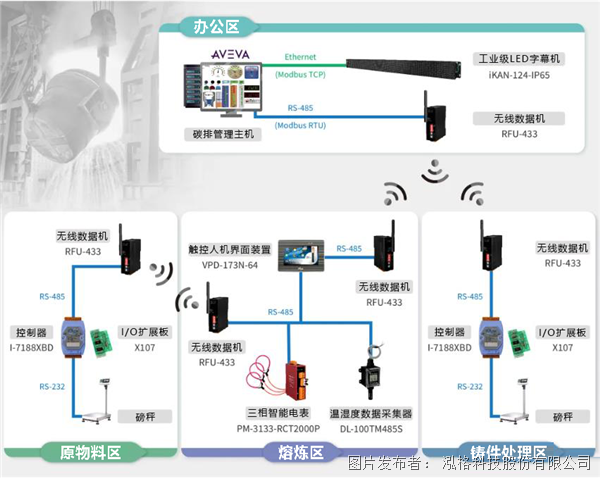

熔炼区部署VPD-173N-64 触控人机界面装置,通过RS-485 连接至 PM-3133-RCT2000P 三相智能电表、DL-100TM485S 温湿度数据采集器、以及两台 RFU-433 无线调制解调器——分别用于接收原物料区信息与将收集到的现场数据传输至中控办公区。

三、办公区:数据集中与可视化

办公室中控计算机通过 RFU-433 无线调制解调器接收熔炼现场数据,并以 AVEVA Edge 组态软件进行碳排可视化管理。iKAN-124-IP65 工业级 LED 字幕机则通过以太网络连接中控计算机,动态显示原料消耗、耗电量、碳排放量与生产量等关键数据。

效益

无线传输突破布线瓶颈

由于熔炼厂不利于铺设实体线路,本案例采用 RFU-433 无线调制解调器,通过 433 MHz 频段稳定传输,降低现场布线的时间与施工成本,大幅提升建置效率。

节省时间与人力资源

数据采集系统可自动记录数据、免除人工抄写与错误,并支持可视化与数据库储存,提升分析效率。

节能减碳 22%

系统搜集原料重量、耗电量、环境温度与熔炼时间等多笔数据,通过回归分析找出原料重量与能耗之间的关联,并考虑室温与时间因素,推算出建议的能耗需求值或参考对照表,协助工厂制定更精准的熔炉加温策略。

铁水出汤温度因此可从 1509°C 降至 1444°C,有效降低能耗与碳排量,年省22%电费 (约新台币 90万元)。

材料节省 28%

通过完整的原物料重量管理系统,协助人员精准投料,减少铸件投料损耗 28%。

提升生产效率

精准的熔炉加温策略缩短加热时间,大幅提升生产效率。

完整的碳排追踪

对于部分原料(如硬化剂、夫喃树脂、涂膜剂等),使用者仍需手动秤重,组态软件提供输入字段,方便填写秤重数据与二氧化碳系数,精准计算碳排量。

结论

泓格科技依据现场环境与工厂需求,提供客制化的数据采集与监控解决方案,帮助传统金属熔炼业者实现数字转型,迈向低碳工厂。

通过精准投料与加温管控,客户每年可节省大笔电费与材料费,并提高生产效率,创造长期竞争优势与效益。

通过 SCADA 系统全方位整合碳排放信息,工厂不仅实现智能制造的转型目标,更建立起完善的原料与碳排放管理机制,全面提升净零碳盘查与碳足迹管理的效率。