直播预告-汽车增强塑料结构多尺度分析及轻量化仿真技术

精彩直播预告

车用增强塑料的力学性能高度倚赖工艺,相关结构的轻量化与优化依赖于分析精度。目前,汽车EV化的高速推进导致轻量化需求日益提高,基于材料各向同性、部件均匀化、准静态假设的分析方法已无法有效挖掘相关部件的减重潜力。

Digimat作为一款复合材料多尺度分析平台,提供了多尺度材料正&逆向建模、材料数据库、工艺结果映射及结构多尺度耦合分析、A-&B-许用值虚拟计算等众多功能,为相关领域复合材料结构的精确分析和优化提供了成熟的解决方案。

本次直播,将从多尺度理论展开,辅以真实客户案例针对性阐述并演示汽车增强塑料结构分析解决方案,分析常用的多尺度材料模型,欢迎预约报名!

1月19日 14:00

▲ 扫码参与报名

立即预定

直播案例抢先看

玻纤增强复合材料具有密度小、韧性高、成型快、成本低等优点,在汽车、电子电器等领域广泛使用。玻纤增强复合材料产品通常使用注塑工艺生产,玻纤取向在产品中的分布会存在差异,进而影响产品的最终性能。为了准确预测玻纤增强复合材料产品的性能,需要在仿真分析中考虑工艺(如玻纤取向)的影响。

本案例为您详解延锋彼欧公司如何使用Digimat对复合材料尾门内板的冲击性能进行分析应用。基于海克斯康旗下的复合材料多尺度仿真软件Digimat,用户可以轻松创建复合材料材料卡片,将模流仿真分析结果映射到结构有限元网格,从而实现玻纤增强复合材料结构的精确仿真。同时,注塑工艺中的熔接线也会使材料强度有显著下降,因此在仿真中还需要考虑熔接线的影响。Digimat可将模流分析中的熔接线结果映射到结构分析网格,以此计入熔接线对产品性能的影响。

复合材料力学性能测试

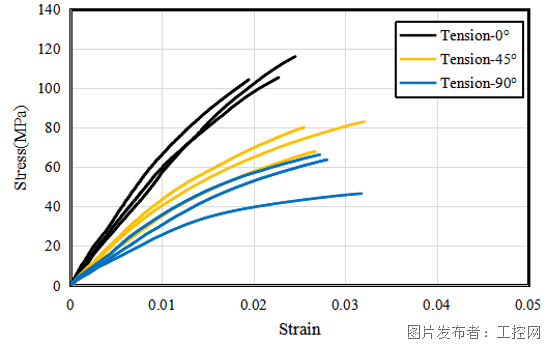

注塑玻纤复合材料尾门内板使用的材料为PP-GF40。考虑三种玻纤取向的试验样件,即0°、45°、90°,进行准静态拉伸试验,结果如图1所示。

图1. 准静态条件下,不同玻纤取向的应力-应变曲线

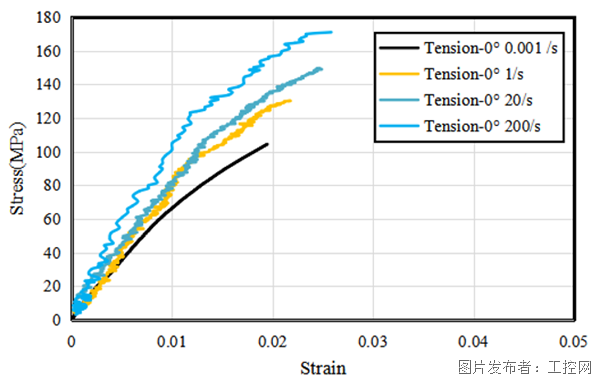

为了最终预测冲击响应,还需要考虑材料的应变率效应。为此,测试了三种玻纤取向的3个应变率(1/s,20/s,200/s)动态试验,其中玻纤取向0°试件各应变率下的测试结果如图2所示。

图2. 不同应变率下试样的应力-应变曲线。

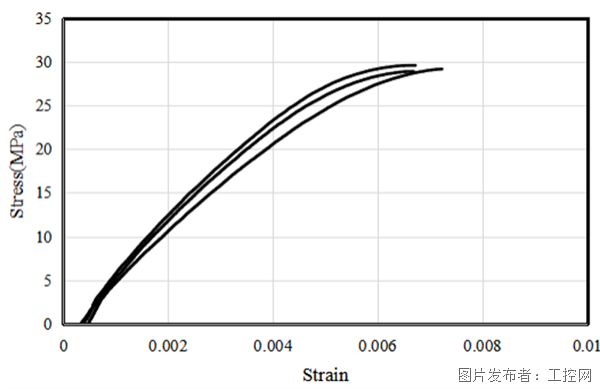

为了考虑熔接线对强度的影响,制备试样时,在中心位置注塑形成熔接线。样件尺寸参考ISO 527 1A标准,厚度为4mm。通过拉伸试验获得熔接线的强度,结果如图3所示。

图3. 含有熔接线的试样的应力-应变曲线

多尺度复合材料本构建模

Digimat具备复合材料逆向建模功能,提供材料参数自动化拟合工具。本文基于0°, 45°, 90°拉伸试验结果,通过材料逆向工程得到基体和增强相的弹塑性材料本构参数。

在此基础上,还进行了复合材料失效参数逆向标定。这里使用基于应变的Tsai-Hill横观各向同性失效准则,失效机理定义为FPGF(First Pseudo-Grain Failure)。

图4. 材料逆向建模结果与测试结果对比:(a)准静态拉伸;(b)动态拉伸

最后,基于不同应变率条件下的测试结果,利用材料逆向工程得到基体和增强相在不同应变率情况下的弹塑性材料本构。结果如图4所示,通过逆向工程构建的复合材料本构模型,能够很好的描述试件中材料的准静态拉伸、失效以及动态拉伸行为。

尾门内板冲击性能分析

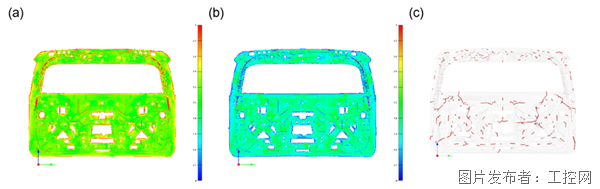

使用模流仿真分析,可以得到尾门内板的玻纤取向和熔接线分布如图5所示。结果表明在尾门内板不同位置,玻纤取向存在较大差异,并且结构中存在大量的熔接线,这些都对尾门内板性能有着重要影响。

通过Digimat的工艺映射功能,可以将玻纤取向和熔接线分布结果映射到结构有限元网格上,从而在结构仿真分析中考虑两者的影响。

图5. 尾门内板中玻纤取向及熔接线分布结果:(a)X方向;(b)Y方向;(c)熔接线

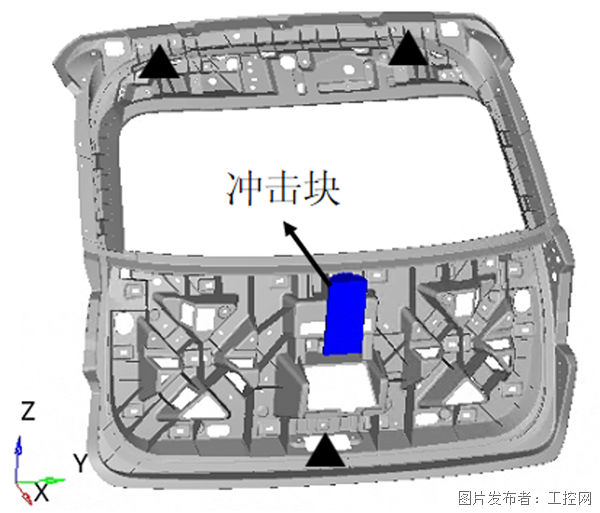

尾门内板冲击试验工况加载如图6所示:尾门内板在铰链以及锁位置处进行固定,冲击块布置在内板Y=0平面上,质量为7.4kg,沿X方向以20.37 km/h初始速度冲击尾门内板。

图6. 尾门内板冲击试验加载示意图

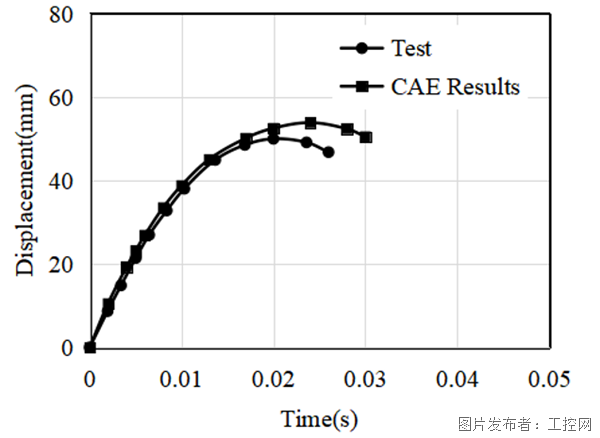

仿真及实际试验情况下,冲击块的位移-时间历程曲线如图7所示。仿真得到的最大位移为54mm,试验得到冲击块在20ms时达到最大位移50mm,两者的误差为8%。

图7. 仿真和试验情况下,冲击块的位移-时间历程曲线

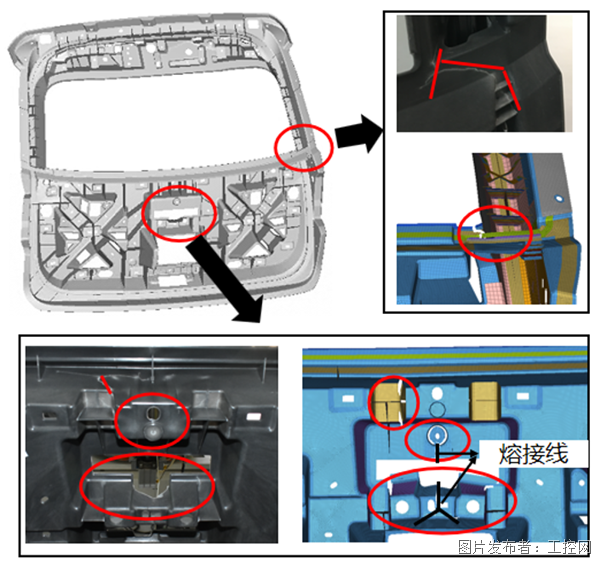

同时,也对比了仿真及试验情况下,尾门内板发生失效的位置,如图8所示。结果表明,使用Digimat联合仿真分析,能够准确的预测了熔接线及关键应力集中位置的开裂情况。

图8. 尾门内板开裂位置,仿真与试验结果对比

结论与效益

本案例结合准静态及动态复合材料试验,利用Digimat逆向参数识别和多尺度建模功能,构建了PP-GF40材料考虑应变率效应和FPGF失效的本构模型参数,并考虑了熔接线对结构强度的影响。通过工艺映射,将玻纤取向和熔接线分布引入尾门内板冲击仿真分析中,成功精确预测了内板的变形和失效。案例充分展示了Digimat软件在短切纤维增强复合材料产品力学性能准确预测方面的能力。

以上工作提升了CAE的求解精度,为玻纤增强材料零件的精准轻量化设计打下坚实基础。与此同时,Digimat的引入也将提升物理试验的一次通过率,缩短开发周期。针对玻纤增强材料的仿真还将拓展到熔接线或残余应力导致的开裂,热机耦合导致的失效,以及各项异性材料的蠕变和耐久问题。

以一个项目玻纤增强材料的零件轻量化10%,量纲10万辆,开发5个项目进行计算,预计可以节约成本数百万元。

龚慧灵

海克斯康工业软件材料仿真技术专家

在航空复合材料结构、汽车轻量化结构分析领域工程具有丰富经验,支持&参与的项目涵盖:航空复合材料结构失效分析、CFRP结构固化回弹评估、SFRP部件冲击失效及NVH分析等。