技术分析|钢桶磷化工艺对润滑油质量的影响

钢桶磷化工艺对润滑油质量的影响

文/熊志才

摘要:包装桶的质量好坏直接影响到润滑油的储存稳定性,为了考察钢桶质量对润滑油质量的影响,选取两家制桶厂的钢桶进行航空润滑油稳定性试验,发现其中一家制桶厂的多桶航空润滑油出现浑浊悬浮液。通过对含有悬浮液的润滑油进行对比试验和离心分离,对分离后的澄清液和黑色物质进行红外光谱、元素等分析,得到黑色物质的成分主要是硫酸盐。通过对两家制桶厂磷化原液和水洗液进行检测,发现钢桶在涂装预处理中磷化液含有硫酸成分,造成润滑油中添加剂、桶内金属与硫酸结合形成硫酸盐沉积在桶底。结果表明,钢桶在磷化工艺中质量控制不严格,会严重影响润滑油质量。

关键词:润滑油; 钢桶磷化; 浑浊悬浮液; 红外光谱; 元素分析

0 引言

包装作为润滑油生产过程的终端环节,对润滑油质量安全有着极为重要的意义。钢桶的桶身及桶盖是由冷轧钢板冲压焊接成型,在运输过程中要求桶内的防腐性能要强,需要对钢桶进行涂装和预处理。冷轧钢板表面主要含有油污、少锈,因此预处理主要以除油、磷化为中心,整体工艺流程为预脱脂、脱脂、水洗、酸洗、水洗、磷化、水洗、烘干。其中磷化处理就是用含有磷酸、磷酸盐和其他化学药品的水溶液处理金属,在其表面发生化学反应,形成完整的、具有一定防蚀作用的不溶性磷酸盐层的过程。磷化工艺使桶具有一定的耐蚀作用;增强金属与漆膜的附着力;改善润滑状况,减少摩擦阻力;改变导电特性等。润滑油生产调合后,对储存油品的载体包装钢桶,需进行油品稳定性的考察,否则会造成影响产品质量的事故。

1 试验部分

1.1 油品稳定性试验

选取A和B两家制桶厂4个批次的钢制桶各50个,选用同批次某航空润滑油进行油品稳定性考察。在相同条件下储存6个月后,对钢桶内润滑油进行检查,发现制桶厂B的4个批次中12桶润滑油出现浑浊悬浮液,其他桶内油品无明显变化。浑浊悬浮液只存在于桶底部油品中,桶上部油品则清亮透明。

1.2 试验和表征设备

常量水分分析方法采用GB /T 260;

微量水分使用梅特勒-托利多831库伦法卡氏水分测定仪,分析方法采用SH/T 0246;

离心分离机,型号LYD-2,转速3000r/min,运转30min,样品量选用10mL;

傅立叶变换红外光谱仪,美国赛默飞世尔公司Nicolette 6700型,分辨率4cm-1,扫描16次;

电感耦合等离子体发射光谱仪,PerkinElmer公司Optima 7300DV型;

pH值测定使用梅特勒-托利多DELTA 320pH计。

2 结果与讨论

2.1 对含浑浊悬浮液油样的分析讨论

2.1.1 水分检测分析

按照分析方法GB/T 260,对含浑浊悬浮液的油样进行常量水分分析,将样品和溶剂汽油按照1:1比例混合后进行回流,未蒸出水分。

按照分析方法SH/T 0246,对留样和含浑浊悬浮液样品分别进行微量水分分析,结果见表1。由数据可知含浑浊悬浮液样品的水分与留样基本一致,浑浊悬浮液并非油品中进水引起,以此排除水分对润滑油质量的影响。

表1 微量水分分析数据(mg/kg)

| 水分 | 样品1 |

样品2 |

样品3 |

样品4 |

留样 |

83.3 |

109.2 |

87.5 |

91.0 |

浑浊样 |

72.5 |

72.9 |

109.2 |

101.1 |

2.1.2 红外检测比对

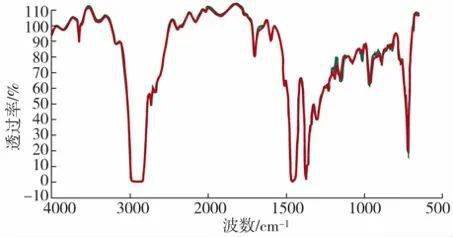

分别对含有浑浊悬浮液的油样和留样做红外光谱分析,结果见图1。

图1 留样与含有浑浊悬浮液航空润滑油红外光谱图

由图1可知,两种样品红外谱图基本一致,表明浑浊悬浮液样品未发生结构改变。

2.2 对浑浊悬浮液处理后的分析讨论

2.2.1 红外检测对比

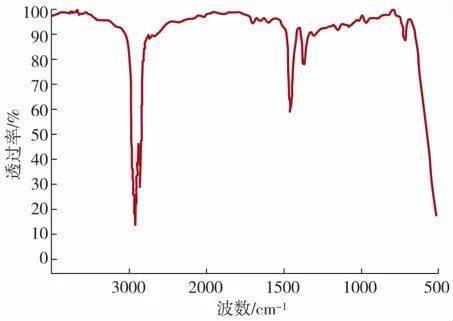

对离心分离后得到的上部澄清液和底部黑色物质进行红外分析,结果见图2和图3。两种样品红外光谱图有明显区别,图2基本为润滑油的特征峰,主要为基础油和少量添加剂的吸收峰,而图3在1086cm-1处有宽而强的吸收峰,该峰为亚硫酸盐-SO3的伸缩振动,说明底部黑色物质含有硫酸盐类物质。

图2 上部澄清液红外光谱图

2.2.2 元素检测分析

对留样、含浑浊悬浮液样品和离心分离后得到的底部黑色物质进行ICP/OES 特定元素分析,结果见表2。

表2 留样、含浑浊悬浮液样品和分离后黑色物质元素分析结果(mg /kg)

| 元素含量 | 留样 |

浑浊悬浮液样品 |

黑色物质 |

硫 |

9.1 |

67 |

49000 |

铁 |

未检出 |

示检出 |

10500 |

由表2结果可以看出,留样的硫含量为9.1mg/kg,含浑浊悬浮液样品的硫含量为67mg/kg,后者比前者高出7倍多。而离心分离后得到的底部黑色物质的硫含量高达49000mg/kg,高出留样的硫含量5000多倍,并且铁含量高达10500mg/kg。说明离心分离后得到的底部黑色物质为含有硫酸铁类的物质,与红外谱图分析有硫酸盐的存在结论一致。

由于此润滑油样品中不存在含有硫、铁元素的物质,考虑是由包装钢桶引入。硫酸铁类物质以离子形式存在于润滑油中,极性强; 而此润滑油添加剂中有丁二酰亚胺类分散剂和胺类抗氧剂。极性强的离子易与丁二酰亚胺类分散剂结合,会造成单烯基和双烯基丁二酰亚胺聚集沉在桶底; 金属铁离子也易与胺类抗氧剂配位形成络合物,在此润滑油中溶解度不高也易成为悬浮液沉在桶底。

2.3 对制桶厂磷化原液和水洗液的分析讨论

对制桶厂A和B磷化原液进行ICP/OES特定元素分析,对两制桶厂磷化液和最终水洗液进行pH值测定,结果分别见表3和表4。对比两制桶厂磷化原液,原液A中磷含量高于原液B,铁含量低于原液B,硫含量远远低于原液B,原液A的pH值更高,酸性比磷化原液B弱; 对比两制桶厂磷化工艺的最终水洗液,水洗液A偏中性,水洗液B偏酸性。

表3 制桶厂A和B 磷化原液元素分析结果(mg/kg)

| 元素含量 | 磷化原液A |

磷化原液B |

磷 |

8380 |

4100 |

硫 |

4 |

3066 |

铁 |

2 |

54 |

表4 制桶厂A和B磷化原液和最终水洗液pH值结果

| 项目 | 磷化原液 |

最终水洗液 |

||

A |

B |

A |

B |

|

pH值 |

3.5 |

2.7 |

6.5 |

4.9 |

经实地考察,制桶厂B有时为加快钢板除锈时间,使用了成本较低的混合酸,混合酸来源于附近化工厂的废酸,其组成为磷酸与硫酸的混合液。所以在对两制桶厂磷化原液进行元素分析时,磷化原液B中的硫含量远远大于磷化原液A。磷化工艺中磷化原液的pH值一般选择在3.5~4.0之间,当pH值小于3.5时,溶液酸性较大,此时铁溶解过多,耐蚀时间短,耐蚀性差;当pH值大于4.0以后,磷化膜表面质量变差,容易出现挂灰现象。磷化原液B的pH值偏低,铁元素含量较高,是因为经常使用低成本混合废酸,pH值控制不严,钢桶中的铁更易溶于磷化液中。另外在磷化工艺之后,水洗过程中采用的是循环水冲洗,后续用水量阶段性进行补充,但制桶厂B对水洗过程的次数、补水的技术指标要求和换水周期等没有明确规定,最终水洗液偏酸性,导致进入烘干程序前桶内有酸残留。

3 结论

(1) 对该航空润滑油进行储存稳定性考察,个别桶底部出现浑浊悬浮液,经分析试验得出浑浊悬浮液中有硫酸盐成分存在,是由包装钢桶引入,油品本身不存在质量问题;

(2) 钢桶磷化工艺过程中需对磷化原液及水洗液的元素含量、pH值进行有效控制,否则引入的极性离子会对润滑油的储存稳定性造成影响;

(3) 润滑油生产商在选用包装桶时,需对包装桶供应厂家的磷化工艺提出要求并进行监督,认识到制桶磷化工艺对润滑油储存稳定性的重要性。