提升航空发动机涡轮叶片高温运行能力的材料——热障陶瓷涂层

前言

现代航空发动机高压涡轮普遍采用镍基高温合金,其最高工作温度大约是1100℃,四代航空发动机涡轮前温度已经达到1600℃,抵达材料表面温度也有1100℃,此种高温极端环境下材料易变软,导致无法承受高速运动产生的应力,且未来发动机燃气温度有可能超过2000℃,抵达材料表面温度更在1500℃以上,因此仅凭镍基高温合金材料本身已不能适应要求,需要热障涂层来进一步降低材料工作温度。

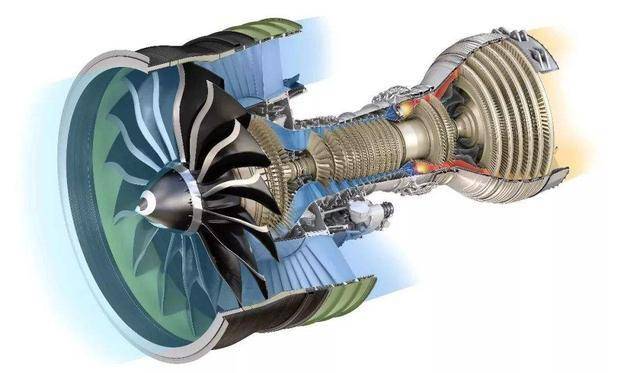

图.航空发动机高压涡轮via网络

图.航空发动机高压涡轮via网络

热障涂层的主要作用是降低热端部件的工作温度,防止部件发生高温腐蚀,提高发动机的操作温度和热效率,降低排气量,由此节约燃料,延长工件的使用寿命。现代航空发动机高压涡轮热障涂层主要采用先进陶瓷材料,其熔点高、强度大、热导率低,性能优异。

1 热障涂层的结构

热障涂层主要有双层结构、多层结构和梯度结构。

①双层结构简单,但是金属和陶瓷两者的热物理性能相差较大,因此使用过程中容易产生脱落现象。

②多层结构相较于双层结构其抗氧化性能较好,不过热震性能改善不大,再者制作工艺复杂,重复性、可靠性较差。

③梯度涂层的化学成分、组织结构和力学性能呈现连续变化,实现了陶瓷涂层与高温合金的最佳性能匹配,两者结合强度提高,热应力得到缓解,这有效防止了涂层的剥落。

2 热障涂层材料需满足的基本要求

①具备高熔点

②处在室温与工作温度间无相变

③热导率低

④具有良好的化学稳定性

⑤其热膨胀系数与金属基体相匹配

⑥与金属基体的结合力高

⑦具有较低的烧结速率

以上几点属热导率、热膨胀系数和高温相稳定性能最为重要。

3 可用于热障涂层的材料

①氧化铝:由于热导率相对较高,热膨胀系数较小,弹性模量大,致使隔热性能和抗热冲击性能较差,暂被市场淘汰。

②氧化锆:具有高熔点、良好的高温化学稳定性、低导热率,与金属基体材料相近的热膨胀系数以及优良的力学性能,是目前应用最广泛的材料。但是氧化锆在1180℃会产生相变,且伴随3%~5%的体积膨胀,因此需要加入稳定剂,如:氧化钙、氧化镁、氧化钇、氧化铈、氧化硅、氧化铌等。

③稀土锆酸盐:目前对其研究主要集中在烧绿石结构的锆酸盐A3+2B4+O7,该种锆酸盐具有比YSZ更低的热导率,更高的高温稳定性。

④稀土铈酸盐:相较于稀土锆酸盐,因CeO2的熔点低于ZrO2,理论上其热膨胀系数要更高,但研究较少。

⑤稀土钽酸盐:与氧化锆陶瓷材料相比,效率更高,可达到氧化锆的2~3倍,让材料承受的温度降低200-300℃;其质地也比氧化锆材料柔软,可承受更多的应力。我国相关单位于2018年左右成功研制出新一代稀土钽酸盐高温铁弹相变陶瓷材料,可有效提高国产航空发动机涡轮前温度,为国产航空发动机性能升级打下了坚实的基础。

4 热障陶瓷涂层的制备方法

①电子束物理气相沉积(EB-PVD)法

该法于上世纪八十年代初美国最先在实验室制造出了高质量的热障涂层;中期俄罗斯和乌克兰运用此法在军用飞机的转子叶片上镀覆热障涂层。

电子束物理气相沉积(EB-PVD)法是用高能束加热并气化陶瓷源,陶瓷蒸汽以原子为单位沉积到基体上形成的。其涂层组织由垂直于基体表面的柱体组成,柱体与基体是冶金结合。

②激光熔敷法

该法利用大功率激光器直接辐射陶瓷或金属粉末,将其熔化后再金属基体上快速凝固形成涂层,陶瓷与金属基体为冶金结合,得到垂直于表面的柱状组织。利用激光重熔等离子涂层,可封闭等离子涂层中存在的气孔,改善等离子涂层的抗蚀性。重熔后的组织为细化的垂直于表面的柱状晶,增强了陶瓷与基体的结合力。

③自蔓延高温燃烧合成法(SHS)

该法是一种合成材料的新工艺,通过加热原料粉局部区域引燃反应,放出大量热依次诱发邻近层的化学反应,从而使反应自动持续地蔓延下去。特点是反应时产生极高温度,最高可达4000℃,反应过程中燃烧波快速移动(0.1~25cm/s),具有产物纯度高、效率高、耗能少、工艺相对简单等优点。

④等离子喷涂热障陶瓷涂层法

该法是把金属或陶瓷粉末送入高温高压的等离子火焰,呈熔融状态喷向基体,以大约106K/s的冷却速度凝固在基体上,粒子呈扁饼状机械咬合在一起,形成涂层。等离子喷涂涂层组织特点是有大量的气孔与微裂纹,这可以缓解热应力,提高涂层的热疲劳寿命。