质量管理 | 海克斯康数字化质量平台助力工程机械质量管理提升

项目背景

Z公司是工程机械装备制造业的领军企业,其智能制造转型已完成了厂房建设和装备升级。智能工厂硬件升级以后,WMS、MES、SRM、IOT等软件系统逐步上线使用,QMS(质量管理系统)的建设及应用也走在集团的前列。为进一步提升质量管理数字水平,补齐质量数据分析与应用的短板,完善QMS系统应用的广度与深度,项目通过搭建SPC及质量大数据分析平台,将质量管控关口前移,以质量数据驱动过程质量的持续提升。

问题与方案

质量数据应用存在的问题

▶︎ 缺乏统一的质量数据组织与交互格式,多源异构质量数据无法实现集中管理、分析与利用;

▶︎ 质量数据孤岛。质量检测结果数据、质量特性基础信息数据等分布于IOT、MES及QMS多个系统,没有实现互通互联及关联融合;

▶︎ IOT系统采集了大量的质量数据,但因缺乏质量数据分析工具,质量数据价值未得到充分挖掘与应用,阻碍质量数字化转型的进一步深入。

技术解决方案

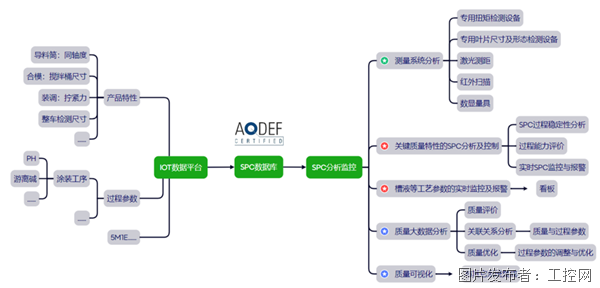

▶︎ 质量数据治理。从SPC与质量大数据分析应用的角度,参照AQDEF高级质量数据交互格式,策划质量数据的采集内容,统一质量数据组织与格式,构建Z公司的质量数据管理模型。通过系统集成技术,整合IOT、QMS、MES的相关质量数据,消除质量数据孤岛,并通过数据接口,联通SPC与质量大数据分析系统;

▶︎ 构建SPC及质量大数据分析系统,包括可视化看板、MSA、SPC、质量监控预警等基础功能,同时具备回归分析、DOE等高阶统计分析功能,满足多样化的质量数据分析需求;

▶︎ 梳理关键质量与过程特性,应用SPC系统丰富的数据可视化与分析能力,针对整车轮廓尺寸、整备质量、关键拧紧力矩、叶片压型尺寸以及槽液等进行可视化监控与持续改进,实现以质量数据为主线的质量管理PDCA闭环。

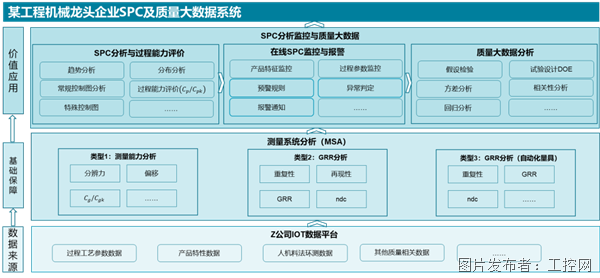

项目建成内容

项目建成了Z公司特色SPC及质量大数据分析系统。该系统结合Z公司的生产特点构建,采用B/S架构,功能包括测量系统分析、可视化分析与质量看板、SPC及过程能力分析、质量预警、质量大数据分析等,支持在线与离线质量数据的分析与建模。

1、系统集成与数据联通

基于AQDEF质量数据标准及系统集成技术,整合了IOT、QMS、MES的质量相关数据,联通SPC系统,消除了质量数据孤岛;

2、测量系统分析(MSA)

支持类型Ⅰ、类型Ⅱ及类型Ⅲ测量系统分析方法,实现对测量系统能力(Cg,Cgk)及测量系统的重复性与再现性(GRR)的分析与评价,确保测量结果的可信性。

3、质量可视化分析与质量看板

通过直方图、运行图等可视化技术,对过程质量的现状及趋势进行可视分析。并支持自定义质量可视化看板,连接智能园区配置的数字化屏幕进行在线监控与展示。

4、SPC控制图与过程能力分析

通过各种类型的SPC控制图及过能力指数,分析过程质量的稳定性及满足要求的能力;

5、在线质量预警

基于SPC控制图及相应的八大判异准则,对关键质量特性进行实时监控与异常报警,避免批量质量问题的发生;

6、质量大数据分析

系统提供假设检验、方差分析、回归分析、试验设计(DOE)等高阶数据分析功能,帮助质量分析人员深入分析质量问题,推动质量的持续改进与优化。

项目应用效果

▪ 统一了质量数据的组织与交互格式(AQDEF),实现了IOT、MES、QMS、SPC系统之间的质量数据的联通;

▪ 利用可视化、SPC等质量分析工具,实现了铆焊、涂装、装配等工艺过程的质量稳态监控和可视化预警,并通过持续改进,提高了生产过程能力指数Cpk;

▪ 质量大数据分析技术的深入应用。通过利用试验设计(DOE)、假设检验、回归分析等统计建模技术,对焊接工艺参数进行了改进优化和效果确认,提升了焊接质量;

▪ 极大的提升了员工的数据分析技能与意识,显著的提升了质量数据的价值挖掘与应用能力。

▪ 推动现场质量管理实现从“管结果”到“控过程”的转变,打造质量管理标杆。

该SPC及质量大数据分析系统基于海克斯康QBI进行搭建。QBI是海克斯康本土研发的质量大数据分析系统,是海克斯康数字化质量平台的核心功能模块,聚焦质量与可靠性大数据的价值挖掘与应用。包括可视化看板、MSA、SPC、质量监控预警等常规质量分析功能,同时具备高阶统计建模及AI智能化分析扩展能力。应用于质量评价、质量分析、质量改进、质量控制等业务场景。

• 国内研发,自主可控,解决质量数据分析软件卡脖子问题;

• B/S架构(网页版),轻量化设计,使用便捷,界面美观;

• 采用交互式可视化分析,有效降低使用者的技术门槛;

• 功能全面。覆盖质量评价、分析、改进、控制及看板可视化等多个方面;

• 融合ISO及GB质量分析算法及要求,分析结果准确可靠;

• 算法扩展性强,可根据业务分析需求,可对算法进行灵活扩展;

• 支持多品种小批量生产模式的SPC及质量分析;

• 具备行业特点的分析算法,弥补了通用工具软件的专业化不足;

• 不依赖于特定数据库,可任意集成已有数据源;

• 部署方式灵活。既可独立部署,也可与企业其他信息化系统进行模块集成。