浅谈完善组装工艺与实施统计过程控制(SPC)的关系

电子组装厂家成功的关键在于确保产品质量,降低产品缺陷。统计过程控制(SPC)是一种利用监控制造过程来保证产品质量的方法。采用SPC能对组装中的不合理问题及时进行修改,对生产过程中发现的问题及时解决,减少返修,降低生产成本。

球栅阵列封装(BGA)技术是表面安装技术中前沿技术之一。随着元件引线间距下降到低于20密耳,装配工艺变得非常困难,极其复杂。在具有较大间距的同样的体尺寸方面,BGA技术提供相同的I/O数。PCB制造商们发现传统的表面安装工艺对PCB组装是足够的,并且产生的缺陷率低至4ppm。然而,对此类技术提出的最大的挑战就是由于封装的物理属性不能使用传统的检查方法,所需要的是对完成组装的检查问题。

X射线分层摄影法是解决此问题的一种方法。通过使用断面X射线技术诸如分层摄影法,在焊料回流之后,可鉴定BGA焊点的完整性。分层摄影技术的一个主要优点就是可实施在线检测,并把各种测量结果用于统计过程控制(SPC)。对操作者而言,独自站立在透射的X线机下检查成千上万个焊接状况是不实际的,那么,在线自动化检查是非常重要的。另外,X射线分层摄影法也可检查双面板。在线X射线分层摄影法不仅能够高度有效地完善组装工艺,而且也可用于统计过程控制。

扫描束层析照相技术(SBL)是鉴定焊料缺陷并收集SPC资料信息进行自动化生成和分析焊点断面图像的显微测焦X射线系统。在不同高度处(焊盘、焊球及元件)拍摄断面图像,可精确地测量BGA互联中焊料的数量及其所在的位置。采用此系统,焊料所成的图像颜色较深,而不够密的基板材料的图像颜色较淡。

BGA组装工艺的各种变量产生各种缺陷,通常与空洞、短路、焊料不足、焊料过量、引脚和元件偏移、开路以及较少的焊料球有关。利用计算机对BGA焊点断面X射线成像的分析形成定量的测量,来鉴定以上缺陷。

SPC工艺过程监控

统计过程控制是采用数理统计原理,对生产中的工艺过程进行监控的一种方法。使生产过程中的任何一个环节都处在比较理想的状态,保证给生产厂家提供生产合格产品的条件。

工艺数据的监控需要对电子制造过程中设备生成的数据,包括焊接过程中炉子的温度、焊膏印刷高度、贴装精度以及其他相关的工艺参数等进行监控。这些数据通常是一个变量,不是一个常量,因此在操作中不容易收集到。为了及时了解生产过程中的实际情况,应采用SPC软件对操作系统进行即时数据收集,实时统计分析,使统计的数据信息及时反馈到操作人员手中。SPC还能够提供缺陷总数,并分别列出元件、产品批号,缺陷类别,提供分析。同时通过图表来剖析数据库提供的数据,以灵活的方式快速找出导致缺陷的主要原因。

监控任何一个生产过程,并准确地提供工艺过程的控制是非常关键的。对潜在的缺陷问题,把观察到的缺陷列入表格编码后,寻找导致缺陷的可能诱因。选择可能性最大的缺陷诱因,来确定缺陷的真正原因,最后通过测试来验证选择缺陷诱因的正确性,根据提出的解决方法,进行实验,从而确保选择的缺陷诱因确实是正确的。

如果使用者能够鉴定各种控制参数和控制范围,那么可获得X射线分层摄影法的最有效的应用。与BGA有关的过程可概括如下:模板印刷→检查→元件放置→回流焊→检查。

制造工程师们可控制的两个主要的步骤为模板印刷技术和回流焊技术,然而,焊点形态和大小的改变也来源于很多别的因素。

成功的加工技术的关键在于系统化降低每个工艺步骤的可变量。由于消除所有的可变量是不可能的,那么不得不研究其对最终组装的影响。当考虑到从BGA元件到板组装的整个工艺时,可影响焊点整体性的基本变量为:焊球体积;元件上的焊盘尺寸;PCB上的焊盘尺寸;焊膏印刷体积;在回流温度时元件的翘曲;放置精度;回流焊分布图。

BGA工艺比通常的表面安装组装工艺有较大的可预测性,如果知道了不同工艺参数的各种变量,那么根据焊点的物理形态,可用统计的方法评定过程量。由于表面张力,可注意到焊球假定为截头球形体,回流焊之后,焊点假定为两端截头的球形体形态。从这些形态,可评定此过程能力。接头球形体的尺寸依赖于以上所列出的很多的因素。

过程能力

下列的讨论是基于对提供熔焊料球和免清洗焊膏的520个引脚的PBGA的研究。元件为2英寸x2英寸并具有5圈周边阵列的焊球。考虑到贴片精度和开路及桥接的可能性,实施六西格玛能力分析。统计计算依据下列假设:

1、PCB上的焊盘尺寸和元件是连续的;

2、元件翘曲为零;

3、组装之后,平均偏位基于平均焊料容积;

4、元件高度假定通过浮力和表面张力来达到平衡;

5、焊盘、焊球无可焊性问题;

6、所有的分布是正常的。

BGA定位

使用标准的表面安装机为BGA定位,在六西格玛状况下,用具有鉴别焊球的图像能力的平衡定位机把BGA置于±3密耳之内。影响定位的别的变量为:模板印刷能力=±4密耳@六西格玛。PCB上焊盘的XY精度=±3密耳@六西格玛。组合标准偏差可评定为:

σ=σ1+σ2+σ3+σ4……

这里σ1,σ2,σ3,σ4……为加工元件的标准偏差。这给我们一个定位偏移的组合标准偏差1088密耳,并依次给出了在六西格玛状况下过程变量的最大的定位偏移为6.53密耳。对于直径为28密耳的焊盘尺寸,因熔化焊料的表面张力造成了元件自对准,因而在定位中此偏差是微不足道的。这消除了元件的偏位,所以从定位的角度来看,虽然由于操作者的干扰或板装卸阶段的移位可发生配准不良,但是BGA组装工艺是具有实施六西格玛能力的。

焊料开路

焊料开路是组装期间焊料球塌陷造成的。就520个引脚的BGA而言,焊料球是由直径为30密耳的焊料球体组成的。焊料球体具有标准的500立方密耳的偏差。焊料球容积规定为14130立方密耳,元件侧面上焊盘拥有28密耳的直径,所使用的模板厚度为6密耳,元件上焊料球的平均高度可评定为24密耳。在考察六西格玛焊料容积变量中,焊料高度差异(共面性)等于5.0密耳@±六西格玛。元件区域板翘曲等于6密耳@+六西格玛。组合共面性(从零平面)等于7.8密耳@±六西格玛。

组装后,根据平均焊料容积(焊料和焊膏容积),焊点获得的偏位高度为19密耳。焊膏印刷高度的测量与评定,在六西格玛改变下从4密耳变为8密耳,这意味着:

球型焊膏印刷高度的最小值=3密耳。

焊球塌陷的最小值=7密耳。

组合塌陷的最小值=10密耳。

防止开路的安全性容差最小值=2.2密耳。

如果这些变量被控制在某一范围之内,BGA工艺就能够获得六西格玛制程能力。否则,存在起作用得较多的变量,通常当组装过程通过回流焊,不但元件发生翘曲,而且板也发生翘曲,这使得偏位高度不一致。再者,不但在元件侧面上而且在PCB侧面上存在某一与焊盘参数有关的变量,这也增加了过程的可变性。对评定制程能力而言,也不得不考虑这些变量。如果考虑所有这些变量,可弄清开路现象存在的可能性。在这些状况中,为了检查潜在的开路现象,可使用X射线分层摄影法。

焊料桥接(短路)

使用相同的方法,根据桥接状况评定BGA组装的制程能力。焊点直径可大范围的变化,测定的数据表明单个焊点的组合焊料容积(焊料球体和焊膏),在六西格玛状况下,任何位置可从12800到19250立方密耳进行变化。这表明在50密耳间距的BGA上,实际上引起桥接现象是不可能的。

( 天行健咨询专注于国内企业管理先进技术的研究与开发,服务客户遍布全国各地,为客户提供专业的精益六西格玛、精益生产管理、精益布局、TPM管理、精益研发管理、triz创新技术、IE工业工程等项目辅导咨询、 公开课培训、企业内训服务。)

SPC应用于BGA

如果BGA有关的各种过程能得到有效控制,可实现焊点完整性方面极少变化的组装。然而,这些过程中的很多因素尚未控制好,迫使生产工程师不得不使用检测技术完成连续不断的过程监测。为了在工艺中检查移位,应监测的各种变化包括:

焊膏印刷高度和容积。

器件焊接界面处焊点的直径。

PCB焊盘焊接界面处焊点直径。

焊接中心处焊点直径。

空洞大小及出现率。

焊球。

采用基于激光的检测机可完成焊膏印刷检测过程,根据预定的焊点形态和焊点完整性,把印刷变量控制在一定的水平。运用X射线检测焊点直径。但透射X线技术不能测量各种高度状况下的直径,因此,X线分层摄影法是最适用的。

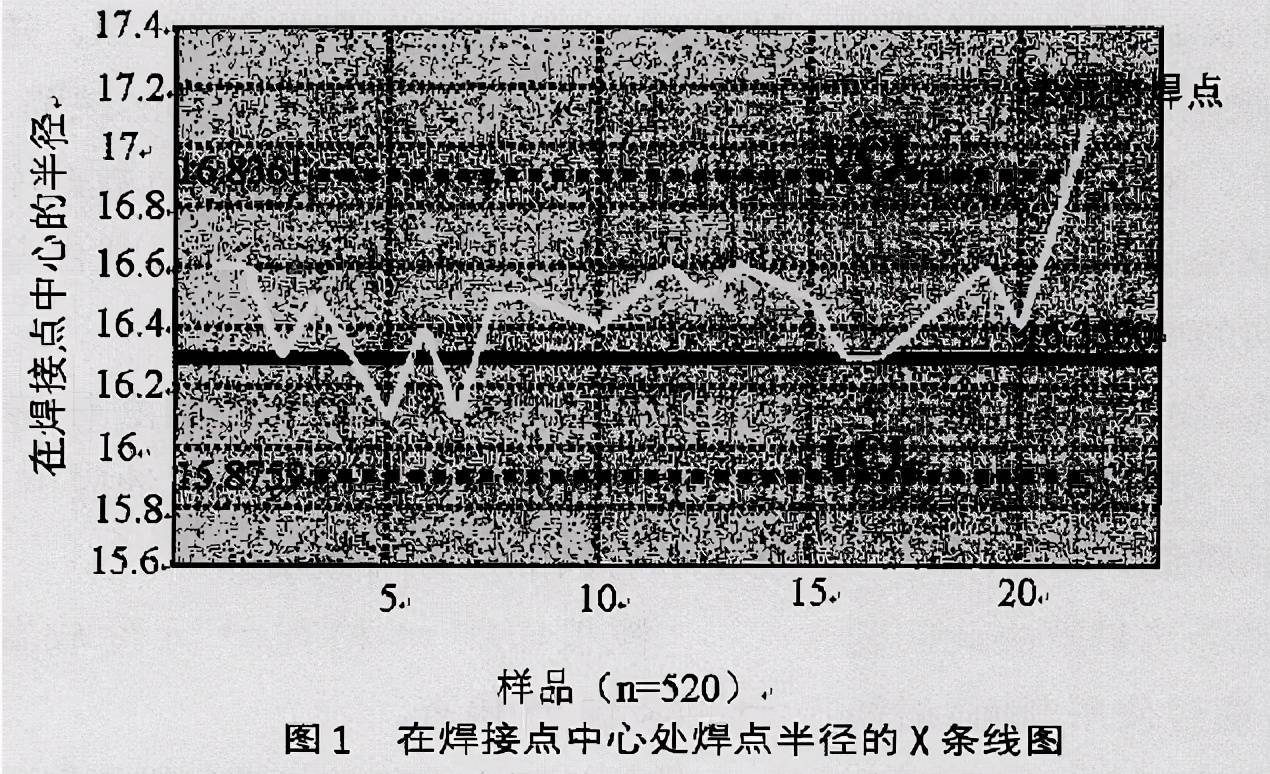

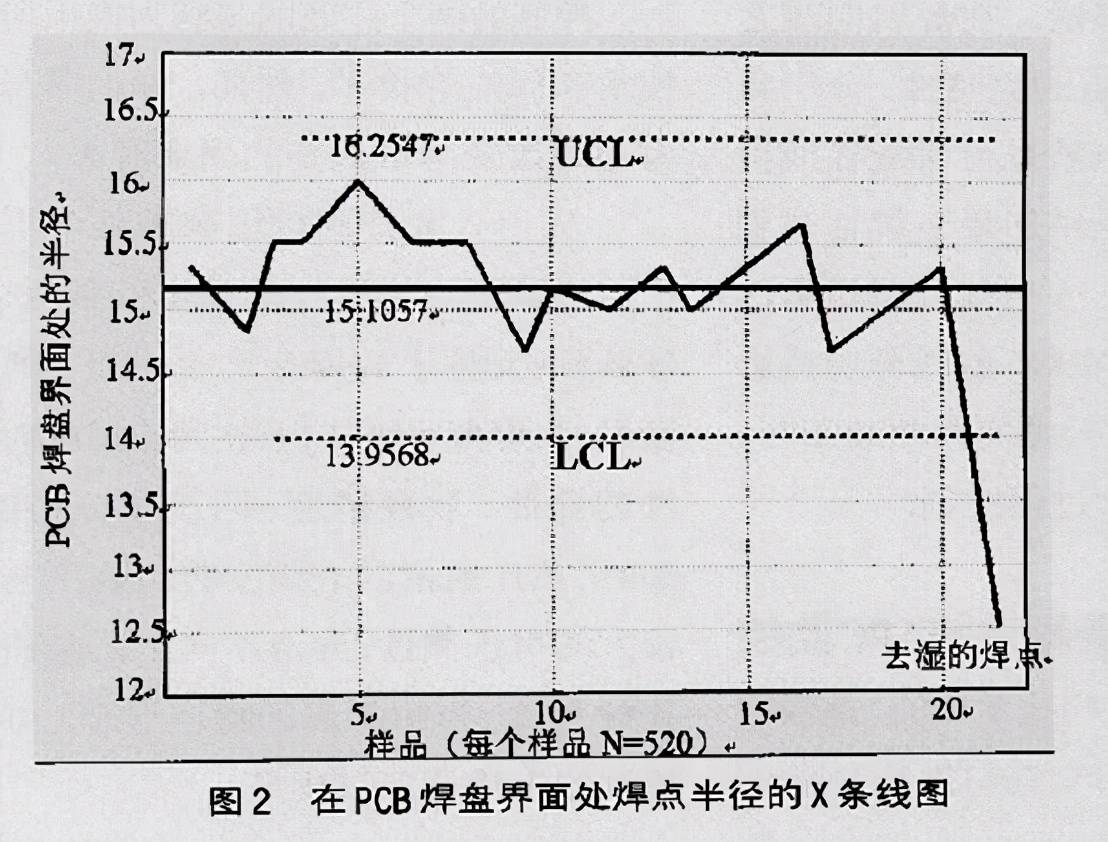

图1和图2分别示出了在焊接点中心和PCB末端焊点半径的X条线图。可看出样品一在两个条线图中失控,后来此现象被检查,返回到焊点的去湿状况。可看出焊接点可获得的最低的半径就是焊盘的半径,因此,单个焊球的较低的拒绝控制范围应调整在焊盘直径。例如,在焊接点到PCB焊盘界面处焊点的X线分层摄影图像表明,考虑到较小的与其周围焊接点有关的焊点,此焊点实际上是颈缩形体的。此种类型的变化是BGA技术固有的,因此,焊接点的不足焊料或不足半径的拒绝范围应仔细确定。

结束语

通过深刻理解相关的各种变量,并控制到理想的水平,证明BGA技术具有获得零缺陷组装的高潜力。倘若在本文中讨论的所有变量被很好地控制在控制范围之内,各种缺陷发生的可能性极低,那么可取消检测工艺。然而,这些变量中的大多数仍然没有得到很好的控制,还需要一定数量的检查。在线X射线分层摄影法不仅可用于高效的工艺改进,而且可用于制程控制,同时也是成功装配的关键。

SPC技术作为在线控制的最有效手段,最关键的作用是发现工艺过程中存在的一些潜在问题,在尚未出现废品时就能及时发出报警信息,以便采取纠正措施,从而减少废品,提高工艺过程的一次合格率和质量的一致性。六西格玛工具统计过程控制SPC,SPC在航空航天紧固件制造过程中的应用,SPC统计过程控制之SPC控制图,统计过程控制 SPC控制图纸 质量管理中控制图的使用,统计过程控制 SPC 控制图的 控制图判别准则,这么用SPC,不如不用!统计过程控制 SPC 控制图的分类。