DLP3D打印设备医疗应用案例展示

3D打印技术在助听器制作中的应用

助听器作为一种佩戴在人耳道内的医疗器械,对舒适性的要求很高,定制助听器是实现高舒适度的途径。3D打印、3D扫描等数字技术为助听器制造业带来了准确、高效的大规模定制解决方案。

20世纪90年代中期,人们开始使用3D打印技术生产助听器外壳。但当时还没有3D扫描软件和与3D打印技术相匹配的软件。现在,情况完全不同了。

今天,迅实科技旗下国际化专业3D打印设备品牌SoonSer走进杭州听工厂,一家主营业务为助听器的公司,看3D打印是如何在助听器上发挥作用的。2018年开始,他们利用3D打印技术打印助听器外壳模型。本案例中使用的是DLP 3D打印机和高透明树脂。

3D打印给杭州听工厂带去了哪些好处?

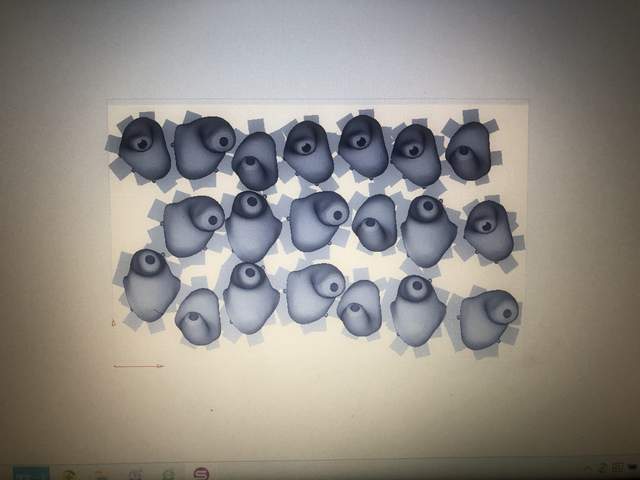

1.快速、方便、省力,2小时可以打印20-40个模具

传统方法需要经过模具制作、切割、抛光、挂蜡、琼脂模具制作、复模制作、模具修正、组装等复杂步骤,耗时费力,需要较高的人工成本。在3D打印帮助下,只需取模、扫描、设计、打印、后处理、装配即可完成工作流程,大大缩短了生产时间,提高了用户的佩戴体验。

"拥有3D打印机之前,我们可能需要2个小时制作一个耳模,但是现在,两个小时,我可以打印多达40个模型。而且我不需要一直在机器前监工,打印的时候我可以去做其他的工作,3D打印机非常高效。"听工厂的技术人员王说。

2.高度定制,可根据不同患者资料制作耳模

定制的3D打印助听器是根据每个患者耳朵的解剖结构建模的。与通用型相比,定制版要舒服得多,其优越的贴合性减少了设备在耳内运动或滑动。一些最小的耳道式助听器,尤其是那些佩戴在耳道深处的耳道式助听器,几乎都是专门定制的。

该过程的工作原理是:

步骤1:正常制作耳道硅胶模具。

步骤2:使用3D扫描仪扫描图像并上传到CAD软件进行设计,而不是像传统技术那样制作一个复模。

步骤3:使用高透明树脂材料打印。

步骤4:清洁和固化后,抛光上釉。

将3D打印应用于助听器的好处不止于此,它比硅胶模更精确,而且还减少了制作每个助听器所需的材料用量,降低了用料成本。

更多案例图片

如果您想购买医疗用3D打印机,请随时联系并发送您的需求。