高能激光(HEL)反射和透射涂层

可生存的HEL涂层所需的条件是独特的,并且必须具有确保满足涂层吸收和缺陷水平的关键要求的能力。为了对HEL应用有用,光学组件的质量必须比标准光学组件更高,而薄膜涂层则需要仔细选择材料和工艺技术。涂层应使用超纯材料,高能沉积工艺(例如离子束溅射)和具有OH管理的自动化工艺控制来涂覆。需要专门的计量技术来确保过程的一致性和材料的一致性。供应商应具有使用最新技术进行适用测量的能力,例如灵敏度<0.2ppm的光热CPI和1064nm,940nm,532nm和355nm的激光测量。

据报道,高能激光组件得益于工艺优化,工艺优化利用了自动化的无损表面计量学和大规模缺陷测量来优化激光损伤的生存能力。 可生存的HEL涂层所需的条件是独特的,并且必须具有确保满足涂层吸收和缺陷水平的关键要求的能力。为了对HEL应用有用,光学组件的质量必须比标准光学组件更高,而薄膜涂层则需要仔细选择材料和工艺技术。涂层应使用超纯材料,高能沉积工艺(例如离子束溅射)和具有OH管理的自动化工艺控制来涂覆。需要专门的计量技术来确保过程的一致性和材料的一致性。供应商应具有使用最新技术进行适用测量的能力,例如灵敏度<0.2ppm的光热CPI和1064nm,940nm,532nm和355nm的激光测量。

据报道,高能激光组件得益于工艺优化,工艺优化利用了自动化的无损表面计量学和大规模缺陷测量来优化激光损伤的生存能力。

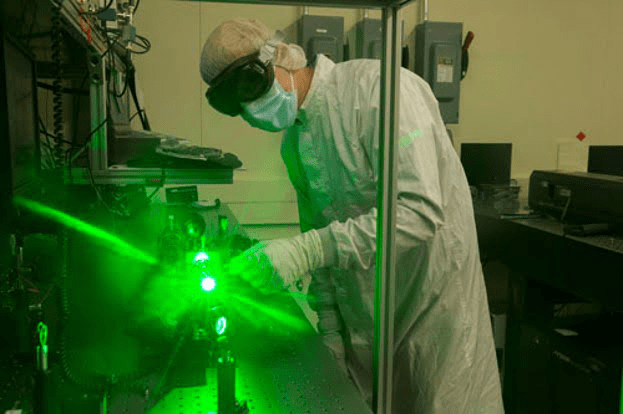

计量技术人员进行高灵敏度的光热CPI吸收测量,以确保光学镀膜过程的一致性和材料一致性。

涂层制作

薄膜涂层可以通过几种不同的技术来生产。不幸的是,一些制造商仅使用一种或也许两种方法,并且可以理解的是,他们倾向于强调其偏爱技术的好处。随着时间的流逝,这导致了客户的困惑以及对某些过程的适用性和好处的各种误解。实际上,存在多种涂覆方法,因为它们都具有价值:每种方法都有其独特的优点和局限性。对于要求苛刻的多光谱激光应用,一种技术可能是最佳的,而对于潮湿环境的涂层,另一种技术可能是最佳的。客户不必是薄膜涂覆方法的专家;但是,了解可用方法的功能是有利的。也,

电子束和热蒸发

蒸发涂层是在高真空室内产生的。金属和介电涂层材料均可用于此技术。可以通过电阻加热或通过电子束轰击加热涂层材料,直到蒸发为止。然后,蒸气从源中流出,并在与源视线相同的所有表面上重新冷凝。

图9.电子束蒸发了目标材料,该材料沉积在光学基板上。

图9.电子束蒸发了目标材料,该材料沉积在光学基板上。

因为当蒸汽冷凝并沉积在表面上时没有施加能量,所以用这种方法形成的薄膜是多孔的,密度相对较低并且结构为柱状。通常在涂覆过程中将基板加热到几百摄氏度,以减小这种影响。但是,它绝不能消除。

孔隙率允许蒸发膜随后吸收水分,这意味着涂层的性能在使用中会随环境温度和湿度的变化而变化。尽管这些薄膜通常可以满足大多数MIL-SPEC耐久性和环境要求,但低密度也会在一定程度上损害机械耐久性。此外,在加工过程中加热部件的要求会限制基板材料的选择,并且还会由于热循环而在基板中引入应力。

蒸发涂层工艺很难完全自动化,通常需要操作员进行监控。但是,高沉积速率使涂层的运行时间相对较短,因此生产成本较低。结果,当主要考虑成本并且性能和耐用性规格相对宽松时,该方法特别受青睐。蒸发法的另一个主要优点是,它们适用于非常广泛的涂料,从深紫外线中使用的氟化物,到可见光波长的氧化物,以及通常用于红外线的半导体和硫化物材料,都可以使用。

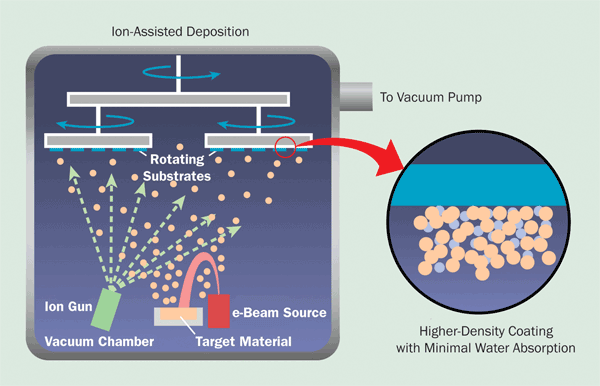

图10.在电子束蒸发中添加离子辅助剂可产生更高密度的涂层。

图10.在电子束蒸发中添加离子辅助剂可产生更高密度的涂层。

离子辅助沉积(IAD)

IAD使用先前描述的蒸发方法,但增加了指向待涂覆零件的高能离子束。这些离子将能量传递给沉积的材料(几乎像原子大小的锤子一样工作),从而产生比纯蒸发方法更高的膜密度。离子束还可以用于预清洁或蚀刻衬底的表面,这可以提高薄膜的附着力。相对冷的沉积过程和离子预清洗相结合,提供了涂覆塑料基材(例如聚碳酸酯透镜或遮阳板)的机会,甚至可以在夹套光纤的末端和光刻胶掩模的顶部进行沉积。

与蒸发膜相比,IAD涂层的较高密度通常使它们具有更高的机械耐久性,更好的环境稳定性和更低的分散性。此外,可以逐层将能量辅助的数量从零变化到最大级别,从而为该过程提供了极大的灵活性。例如,虽然IAD与红外和深紫外中的某些常用材料不兼容,但它只能单独用于最外层,以产生具有优异耐久性的整体涂层。离子能还可以在沉积过程中改变薄膜的固有应力。在某些情况下,这可以将膜应力从拉伸更改为压缩。这可以帮助保持基材表面的形状,尤其是在沉积厚的红外涂层时。

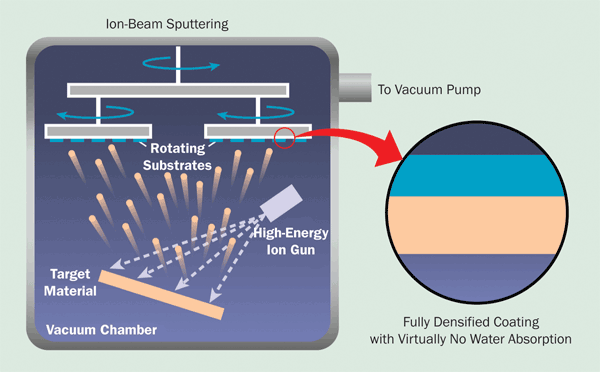

离子束溅射(IBS)

在IBS中,高能离子束对准通常由金属或氧化物组成的目标。离子将其动量传递给目标材料,从而使原子或分子溅射掉。然后将这些高能原子沉积到要涂覆的零件上。氧气通常作为一种反应物存在于镀膜室中,当使用金属靶材时会产生氧化物,或者当使用氧化物靶材时会重新氧化通过溅射工艺分解的任何自由原子。

图11.离子束溅射从靶上释放出高能粒子,从而获得了最高密度的涂层。

图11.离子束溅射从靶上释放出高能粒子,从而获得了最高密度的涂层。

IBS可生产出均匀,完全无定形的薄膜,具有高密度(无孔隙)和非常强的附着力。此外,涂层表现出良好的附着力,极低的吸收率和表面粗糙度(甚至达到亚埃级)。例如,在可见光和红外光中,IBS膜的散射和吸收的总和小于1ppm。

与其他涂层技术相比,虽然沉积速率较低,但控制和重现性较高,与蒸发技术相比,可以更精确地达到性能目标。这使得IBS特别适合于生产陡峭边缘滤镜,超宽带镜,多波长镜和增透膜。另外,该过程也可以高度自动化,这意味着它不需要操作员的监督。

IBS的最大缺点是,它仅适用于有限范围的材料,通常是金属氧化物。尽管经过精心选择的材料和工艺参数,IBS膜仍可在短至190nm的波长下具有高性能特性,但大多数在250nm以下或5μm以上/约5μm以下的区域不透射。

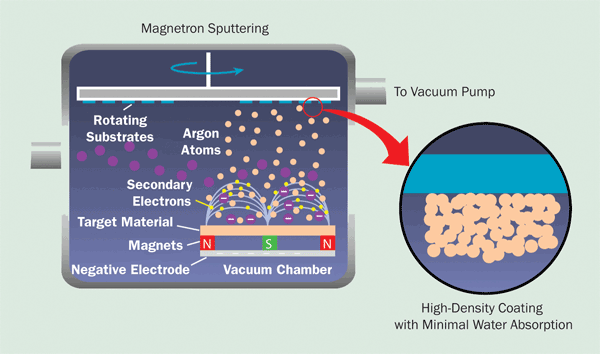

磁控溅射

在磁控溅射中,目标材料保持在负电压下并浸入磁场中。在靶上方产生等离子体,并且由于其负电势,离子朝材料加速。与目标的离子碰撞会导致材料溅出。次级电子也从靶标中发射出来;它们被磁场捕获,并通过电离碰撞来维持等离子体。

图12.磁控溅射以比IBS更低的能量释放目标颗粒,从而降低了涂层密度,但是沉积速率比IBS更高,从而降低了成本。

图12.磁控溅射以比IBS更低的能量释放目标颗粒,从而降低了涂层密度,但是沉积速率比IBS更高,从而降低了成本。

根据所需的目标材料和沉积参数,如何实现磁控溅射有多种变化。例如,纯金属靶可以用直流电源偏置,而半导体和电介质通常需要射频或脉冲直流。根据是否需要形成氧化物,可以在有或没有反应气体存在的情况下进行沉积。

在成本,质量和性能方面,磁控溅射通常代表着蒸发技术和IBS之间的中间地带。具体而言,与IBS相比,它可以提供更高的沉积速率,并且可以使用基本相同的材料。磁控溅射所沉积的原子的能量不如IBS所获得的高,但是它仍然优于蒸发方法。因此,涂层的耐久性和稳定性优异。磁控溅射的一个缺点是,与其他涂覆工艺相比,磁控溅射通常必须更接近零件基板,与IBS相比,这会损害涂层的均匀性(特别是对于曲率半径较大的零件)和表面质量。与磁控溅射一样,要像IBS一样很难控制沉积参数,因此,该技术在可达到的精度方面再次居于中间。当膜的耐用性和稳定性以及成本很重要时,所有这些使磁控溅射成为一个不错的选择,但是就精度,散射和吸收而言,最终性能不是必需的。

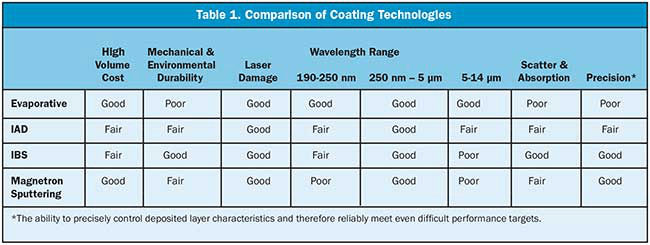

表1提供了不同涂层技术的快速概览比较。但是,每种技术都有许多不同的实现方式,因此,此信息应仅作为与涂料供应商进行讨论的起点。

免责声明:文章来源于网络,如有侵权请联系作者删除。