纯电动封闭式货车控制器布置方案分析

作者 | 黄水渠/厦门金龙旅行车有限公司

来源 | 电动学堂

由于燃油车和纯电动车在能量供给、动力输出以及车辆控制等方面存在较大差异,于是就出现了两种设计路线:第一种是在原有传统燃油车上进行改制而成;第二种是整车采用全新正向设计而成。

由于第二种路线在周期和成本上投入较大,很多整车生产厂家为了抢占市场选择了第一种路线。本文主要介绍采用第一种路线的纯电动封闭式载货车型,其机舱各控制器的合理化布置设计。

1、控制器种类

当前纯电动车型用的控制器种类主要有:驱动电机控制器、高压配电箱、DC/DC转换器、车载充电机以及多合一控制器。

1.1 驱动电机控制器

驱动电机控制器是控制动力电源与驱动电机之间能量传输的装置,由控制信号接口电路、驱动电机控制电路和驱动电路组成。在电池汽车中,电机控制器的功能是根据档位、油门、刹车等指令,将动力电池所存储的电能转化为驱动电机所需的电能,来控制电动车辆的启动运行、进退速度、爬坡力度等行驶状态,或者将帮助电动车辆刹车,并将部分刹车能量存储到动力电池中。

1.2 高压配电箱

电动汽车高压配电箱,又称为高压配电盒,是整车高压电的一个电源分配装置。高压配电箱是由很多高压继电器、高压保险丝组成,功能是协调驱动电机控制系统、电池管理系统、充电管理系统、DC/DC、电空调、电暖风、制动系统、电助力转向等高压附件的功能转换和能量分配。

1.3 DC/DC转换器

DC/DC是一个将高压直流电转为低压直流电的装置。新能源汽车上没有发动机,整车低压用电的来源也不再是发电机和蓄电池,而是动力电池和蓄电池。由于动力电池是高压电,因此需要DC/DC转换器来将高压电转为低压电。

1.4 车载充电机

车载充电机是将公共电网的交流电转变为车载储能装置所要求的直流电,并给车载储能装置进行充电的装置。因为动力电池是一个高压直流电源,当使用交流电进行充电时,交流电不能直接被电池包进行电量储存,因此需要电源转换装置,将交流电转为直流电,从而给动力电池充电。

1.5 多合一控制器

为了减少控制器种类、优化管线布置、简化安装支架,出现了各种组合的多合一控制器,比如DC/DC转换器与车载充电机组合的二合一控制器,高压箱、DC/DC转换器与车载充电机组合的三合一控制器,电机控制器、高压箱与DC/DC转换器组合的三合一控制器等。尽管控制器由两到三个变为一个,但控制器外形尺寸有时并未得到很好地控制,因此需根据具体车型、具体布置空间进行选择,匹配确认是采用多合一控制器合适,还是几个单独的控制器更合理。

2、控制器布置设计方法

结合近年来参与设计开发的几款纯电动封闭式货车,通过对设计方案不断地优化、经验地积累,总结出控制器布置设计的两个步骤。

2.1 布置前期分析

传统汽车是以燃油发动机为动力,线缆作用是传输控制信号,承受的电流和电压都很小,故线缆直径较小,结构上也仅是导体外加绝缘层,比较简单。电动车高压线缆主要起传输能量的作用,线缆具有高电压、大电流、电磁辐射较强的特点。为了避免电磁辐射对周围电子设备产生强烈电磁干扰,影响电子设备正常运行,电缆增加了抗电磁干扰屏蔽层,即电动车高压线结构含内导体、绝缘、屏蔽、护套。因此,电动车上的高压线线径就会比较粗,柔韧性比较差,对各控制器的布置空间提出了更高的要求。

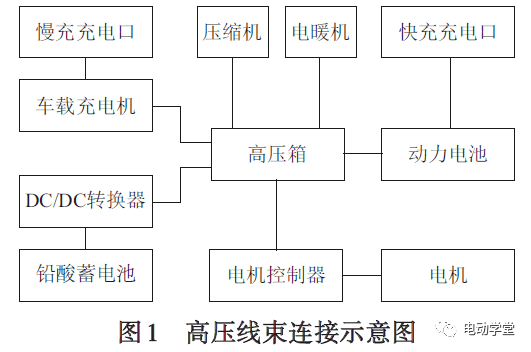

控制器布置前期,应该结合项目车型各控制器的连接要求,绘制高压线束连接示意图(见图1),以备后续控制器布置之用,避免出现线缆交叉、过长等问题,进而影响到总体布置设计。

2.2 布置考虑要素

电动车各控制器布置的合理性,对整车高压安全、碰撞安全、零部件工作条件以及装配维修方便性等方面有着举足轻重的作用。

1)控制器布置应合理,在满足各工况运行要求时应尽量减小线束长度、安装支架尽量简单;

2)各控制器防护等级应≥IP67,如果确实无法达到IP67要求,应对其进行必要的防护或者布置于车厢内;

3)出于安全考虑,控制器应尽量布置在前舱相对靠后的位置(前置车型),相对车辆靠前或者相对车辆靠后的线束插头尽量布置在Y方向,减小发生正碰、后碰时出现高压部件故障的机率;

4)有振动工况的零件须留出足够的工作空间:其周向应保证15~30mm间隙,比如:压缩机等部件,与其连接的管路、线束需留有相应的伸缩量;

5)为降低整车震动的影响,须对各控制器增加减震处理;

6)需考虑高压线束与低压线束尽可能分开走线布置;

7)相邻线束避免交叉布置,多采用平行布置,动态线束间隙>20mm,静态线束间隙>10mm。

3、车型一实例分析

3.1 方案1

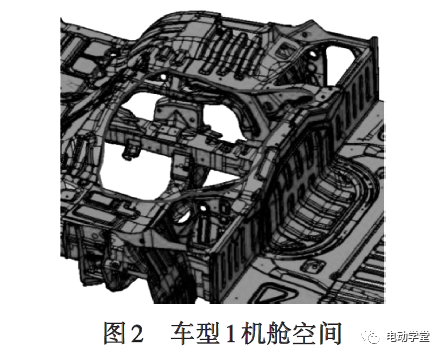

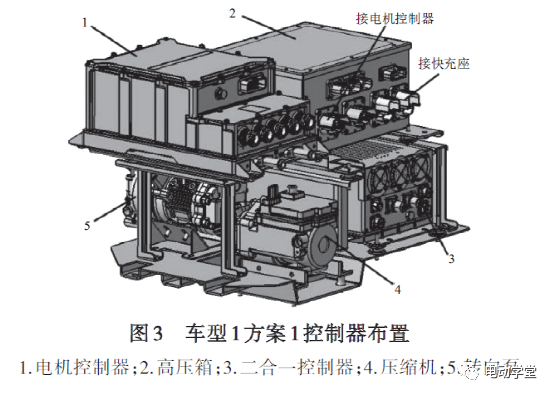

已知车型机舱空间尺寸为长610mm、宽830mm、高320mm(见图2),电机控制器长475mm、宽260mm、高170mm,高压箱长330mm、宽340mm、高170mm,二合一控制器长580mm、宽210mm、高150mm,根据各控制器尺寸分析得出,三个控制器并列布置的宽度达到810mm,已接近于车身机舱宽度,由于机舱两侧还需布置线束、管路等,因此三个控制器布置于同一层的方案不可行,那么只能选择上下层布置。

首先确定上下层部件。由于电机控制器高压线不是快接型式,需拆开上盖进行连接安装,因此电机控制器布置于上层。这样布置,一方面便于三相线束连接操作;另一方面如果车辆涉水,可以使电机控制器尽可能远离水面,为其防护等级再上一道保险。因高压箱需与电机控制器进行连接,为了避免线束交叉,同时尽量缩短线束长度,高压箱需与电机控制器布置在同一层。这样一来,其它控制器就布置于下层。

最后确定上、下各层控制器的左右位置。考虑到电机控制器连接高压箱的接口在其右侧,高压箱连接电机控制器的接口在其左侧,因此电机控制器布置于左边,高压箱布置于右边。此外,高压箱上右侧配有快充连接口,因此车辆快充口布置于车辆右侧。二合一控制器需与高压箱连接,故布置于高压箱正下方。电机控制器下方剩下的空间可以布置其他像压缩机、转向泵、水泵等部件(见图3)。

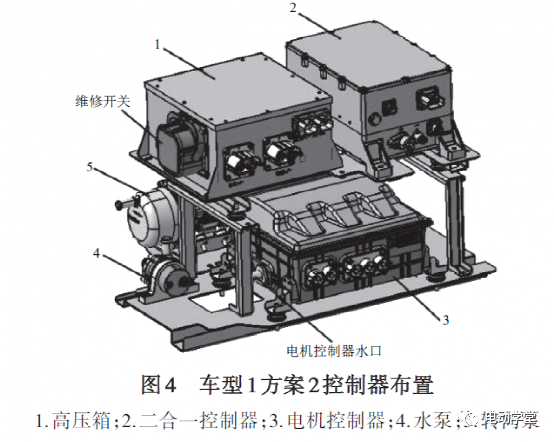

3.2 方案2

在另外一个项目方案中,电机控制器左侧有进出水口,高压箱左侧有一个维修开关,为此如果将电机控制器与高压箱像方案1中那样布置,则会出现两个问题:一个是两个控制器可以安装上去,但电机控制器的连接水管和高压箱的维修开关没有足够空间进行装配;另一个是为了解决前面提到的装配空间问题,两个控制器之间要留出足够的间隙,但机舱的宽度无法满足这一要求。

因此,为了解决以上问题,将高压箱与二合一控制器置于上层,电机控制器置于下层(见图4)。

之所以这样布置,主要有以下两个方面考虑:一是电机控制器连接器不像方案1那样需要拆盖安装,其连接方式为防护等级较高的标准接插件,因此不用担心控制器发生进水或者连接操作问题;二是高压箱上带有维修开关,如果将高压箱布置于下层,在需要断开高压电的情况下,维修开关不好拔插。

4、车型二实例分析

该车型机舱为前置状态(见图5),控制器布置时高压线接插件应尽可能避开朝车头方向,以防车辆发生正面碰撞造成高压电故障隐患。

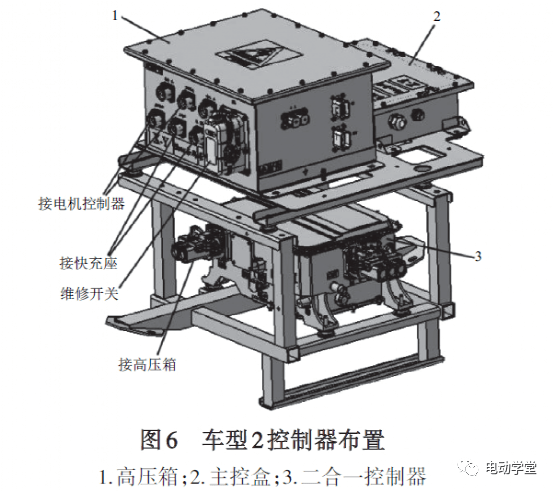

此方案中,控制器为带有电机控制器、DC/DC、压缩机、PTC等接口功能的多合一控制器,高压箱含有快充接口、MSD维修开关,同时动力电池还额外配有一个主控盒。结合机舱空间尺寸,该方案控制器仍需分两层布置。考虑到多合一控制器的冷却方式为水冷,因此首先它不能布置高于水箱加水口,以避免水路排气不畅。另外高压箱上有维修开关,布置时需考虑到拔插的便利性。综合分析后,比较合理的方案为多合一控制器布置于底层、高压箱与主控盒布置于上层(见图6)。

5、结束语

通过以上几个布置方案的分析,结合积累的控制器布置设计方法,不断地进行总结、改进,相信在不远的将来,此类纯电动车型控制器布置设计的水平会得到较大地提高。同时,也有助于开发出性价比更高的控制器,提升纯电动封闭式货车在市场上的竞争力。