汽车总装关键扭矩连接质量控制方法

在整车生产制造过程中,总装制造的主要任务是将汽车各组成部分零部件组装成为整车,螺纹连接是整车和零部件装配中的主要连接方式,可以起到固定、连接、定位、密封和调整等作用,是标准化程度最高的装配部件。螺纹扭矩控制问题一直是总装制造的核心问题,包括动态实施扭矩及静态检测扭矩(对已处于拧紧状态的螺纹紧固件继续拧紧且螺纹旋合面之间刚刚产生运动瞬间的摩擦扭矩),将两者合并运用于实际制造生产,可以更好地控制整车装配质量,提高整车可靠性。扭矩控制不合理将导致扭矩衰减、被连接件压溃及紧固件松脱等现象,所以,扭矩控制合理是整车螺纹装配质量最重要的工艺保证措施。

螺纹装配质量控制

1.检测扭矩控制

螺纹紧固件的装配质量将直接影响整车的安全性能。为保证螺纹连接紧密性、刚性、防松性能及疲劳性能,连接螺栓需要将轴向预紧力控制在适当的范围。实现轴向预紧力的方法有多种,主要包括扭矩控制法、转角控制法及屈服点控制法等,然而,在实际生产制造过程中,考虑到生产节拍及成本等因素,应用较多的主要为扭矩控制法,即施加动态扭矩。

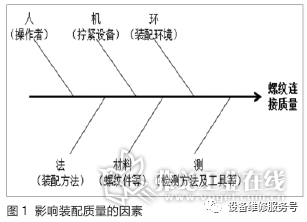

动态扭矩是紧固件在被紧固的过程中测量得到的最大峰值,动态扭矩名义值(范围)是零件设计者根据设计要求,并结合试验结果和路试结果释放的动态扭矩标准,动态扭矩是用于标定动力工具的扭矩,作业时通过动态扭矩转化的轴向预紧力来实现可靠紧固。采用扭矩控制法易受摩擦系数、螺纹连接件强度、螺纹表面的粗糙度、拧紧转速及拧紧精度等因素影响,容易导致轴向预紧力波动范围较大,无法判定螺栓连接质量是否达标;所以,为了确保产品的制造质量,考虑人、机、料、法、环及测六大因素即5M1E(图1),则需利用静态扭矩来评价螺纹连接的质量,对螺纹连接实施有效的控制。

检测扭矩即为静态扭矩,是对已拧紧状态(不超过30 min)的螺纹连接件使之发生转动瞬间的摩擦扭矩。通过一定数量的采样值,运用SPC统计过程控制原理对生产的各个阶段进行监测和评估,可确定扭矩控制上下限及控制图,并用其来判断动态扭矩的施加是否稳定和准确,从而将过程控制在可接受的稳定水平,最终目的是对关键扭矩操作进行过程控制,确保连接件的质量稳定。

2.检测方法控制

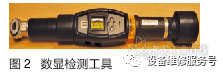

实际生产制造过程中,影响生产过程的因素有很多,主要分为随机因素和系统因素,随机因素一般主要表现为温度、湿度等,很难控制,但对制造装配质量影响较小;系统因素即为5M1E,包括零件材料与生产紧密相关的人、拧紧设备、装配工艺及检测方法等,这些因素直接影响螺纹件的装配质量,所以装配拧紧后必须在正常运行中规定的检定周期内,由质检部门的专业人员采用具有一定拧紧精度的拧紧设备工具对装配后的零部件进行质量检定,扭矩的检测方法主要有松开法、标记法及紧固法,其中应用较为广泛的是紧固法。图2为制造生产中常用数显检测工具。

(1)松开法

松开法就是将拧紧的螺纹紧固件按拧紧的反方向松开,要求操作者速度均匀,无冲击,读取转动的瞬时值。采用此种方法检测,由于螺纹升角的关系,松开扭矩比拧紧扭矩小,而且步骤控制较为严格,除特殊情况外很少采用。

(2)标记法

标记法即为划线法或者复位法,是对已装配的螺纹紧固件与连接件的拧紧位置进行划线标记,确定初始拧紧位置,利用扭力扳手将紧固件拧松之后,再拧紧到原来位置,读取该扭矩值。采用这种方法检测步骤较为繁琐,检测扭矩值精度较高,但许多连接部位不允许重复拧紧且不适合对具有防松性能的螺纹紧固件进行检测。

(3)紧固法

紧固法也称继续拧紧法,一般用于重要部位螺纹紧固件的连接,是对已经拧紧的螺栓使用扭力扳手,沿着螺栓螺母拧紧方向逐渐施加扭矩,直至再次产生微小的拧紧运动,读出瞬间运动的扭矩值,即为静态扭矩。采用该方法检测时,其扭矩偏差一般为实际扭矩的±25%。其偏差产生的主要原因是在旋动螺栓的瞬间产生的摩擦力为静摩擦,加上操作人员掌握程度、施加力的大小、感觉的偏差等,均会给检测结果造成不同程度的偏差。该方法适用于拧紧后不超过30 min内进行螺纹件扭矩的检测,操作步骤简单,被各大主机厂广泛采用。

过程控制能力分析

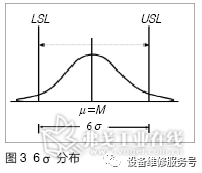

在过程能力的统计特性(ISO/FDSI21747 2004E)和ISO/TS16949五大技术工具等标准中均有工序能力的说明,工序能力就是考虑工序的设备、操作员、材料、方法、测量工具及环境对工序拧紧质量满足技术标准的能力。对于节拍要求较高的总装制造车间拧紧作业而言,螺纹拧紧扭矩的一致性是受5M1E因素相互独立因素综合影响的,当过程处于稳态时,拧紧扭矩质量特性值落在m±3的范围内,其中15为质量特性值的总体均值,为质量特性值的总体标准差,其数值越小越好。图3为拧紧数据分布示意。

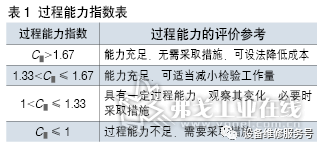

过程能力指数是质量规格要求和过程控制能力的比值,其计算公式如下:式中Cp表示无偏移情况的过程能力指数,即过程加工的一致性,其值越大,则质量特性值的分布越集中,质量能力越强;Cpk则表示过程中心μ与公差中心M有偏移情况的过程能力指数,其值越大,则二者偏离越小,表明过程的“质量能力”与“管理能力”二者综合的结果。故Cp与Cpk二者的着重点不同,需要同时加以考虑。

在总装车间对拧紧扭矩数据采集之前,必须保证拧紧设备经过一定的验证,即Cm与Cmk,再通过采集的数据对拧紧过程的能力进行分析。根据各个主机厂设备生产能力而言,定义的能力指数标准有所不同,一般要求装配拧紧工序能力大于1,表1为各指数区间对应的过程能力判断标准。

静态扭矩设计方法

1.连接属性对静态扭矩的影响

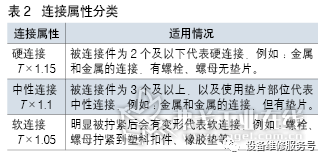

静态扭矩在紧固件被紧固之后测量,其值主要受拧紧工具、操作员及连接属性等因素的影响,一般视连接结构的不同而存在差异。根据统计规律和汽车行业多年积累的经验,总结出三种连接关系。如表2所示。

若连接为硬连接,由于静态摩擦力的作用,静态扭矩较动态扭矩要偏大;若为中性连接,静态扭矩一般接近动态力矩;若连接属性为软连接,则静态扭矩低于动态扭矩。

2.静态扭矩过程控制应用

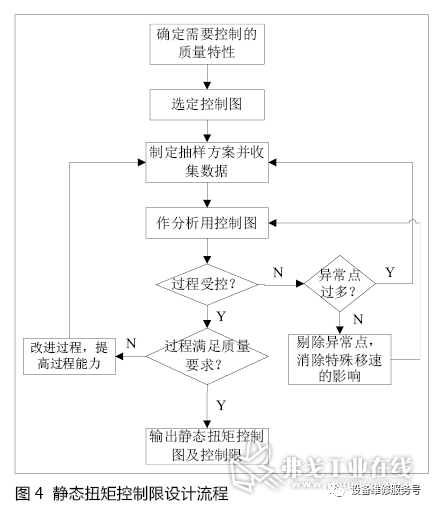

统计过程控制(简称SPC)是一种借助数理统计方法的过程控制工具,可对生产过程进行分析评价,以达到控制质量的目的。在整车装配过程中,螺栓装配属于批量较大生产工序,一般采用计量控制图中的平均值—极差控制图来判断工序质量控制是否可靠,但数据采集工作量较大。图4为静态扭矩控制限设计流程。

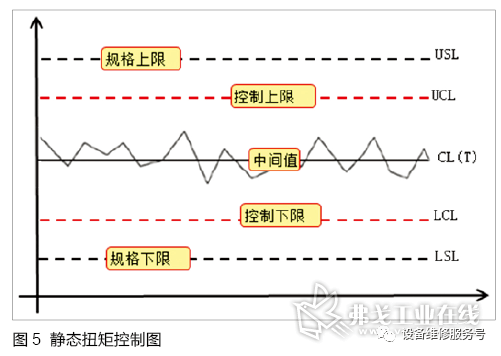

(1)静态扭矩控制限

静态扭矩数据采集要求在前文已明确,在工序间测试(30 min内),利用检测工具采用紧固法采集数据,操作时需注意拧动螺栓(螺母)的角度最大不超过10°,并记录下此时数显扭力扳手上的扭矩值;每隔一时间段采集1组(不少于25个)静态扭矩测量值,采集至少5组,借助统计分析的方法求出标准偏差σ;根据采集的静态扭矩平均值±3标准偏差(±3σ)作为控制静态扭矩的上、下极限范围。

(2)静态扭矩控制图

控制图主要包括均值控制图与极差控制图,均根据正太分布的规律将采集的数据进行一定的处理。

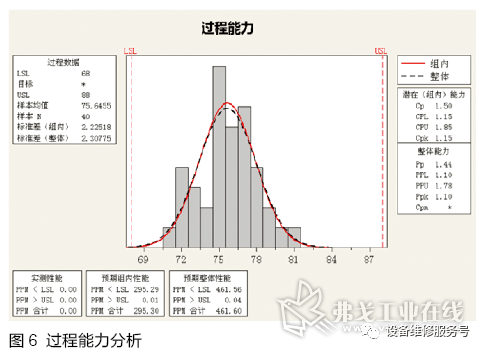

经过计算绘制成均值极差控制图(图5),输出控制上限及下限作为控制标准,用于判断过程是否处于控制状态,并根据后续抽检的数据分布判断生产过程中是否存在异常因素。以整车横向稳定杆拉杆为例,采集静态扭矩数据进行分析,结果如图6所示,该点Cp为1.5及Cpk为1.15,且所有检测点均在控制限内,均在可接受范围内,表明该点稳定无异常,处于稳定状态。

3.控制图的修正

在实际生产制造过程中,扭矩控制图是根据生产阶段稳定状态下的条件(人员、设备、原材料、工艺方法、测量系统及环境)来制定的,然而工装设备及工具都是按照每个厂的实际情况决定的,其决定了设备能力指数及过程能力指数,对过程判断是否处于控制状态至关重要。影响控制稳态的条件一般有六种:①操作人员经过培训,操作水平显著提高;②设备更新、经过修理、更换零件,导致精度发生变化;③改变工艺参数或采用新工艺;④改变测量方法或测量仪器;⑤零件质量管控能力,采用新型原材料或其他原材料;⑥环境变化。

在上述条件发生变化导致过程能力值发生变化时,则必须进行过程改进策略,在稳定状态下重新采集数据,利用SPC原理计算控制限及控制图来评价过程能力是否处于控制状态,保证连接质量。

总结

均值极差控制图是统计质量控制的常用重要工具,是针对具有连续特性的计量值,其具有适用范围较广、灵敏度高等优点,常被用于产品批量较大的工序。在总装车间大批量生产制造过程中,螺纹紧固件属于这一类的质量特性。

螺纹紧固件连接质量控制不仅仅与装配扭矩有关,还与拧紧设备、装配工艺,甚至装配环境、温度等因素有关,为了有效评价螺栓连接质量可靠性,应利用SPC统计过程控制原理,对装配工序采集的静态扭矩进行分析,并且保证在设备过程控制能力前提下,确定扭矩控制上下限及均值极差图,从而用来对生产的各个阶段进行监测和评估,将过程控制在可接受的稳定水平。

*****************************************

内容参考:AI汽车

本文作者: 广州汽车集团股份有限公司汽车工程研究院 许宝强