轴承跑外圈的原因有哪些?如何解决轴承跑外圈问题?

机械设备在使用中经常出现轴承跑圈,有的是轴承内圈与轴松动,有的是轴承外圈与座孔松动。由于间隙很小,始终没有很好的解决办法。现就轴承跑外圈的原因及修复方法做一简要的总结。

先来分析一下轴承跑外圈的原因有哪些吧?

轴承与轴(孔)的配合,对轴、孔、轴承的加工精度、配合公差、安装装配精度、材质、以及使用维护方面要求非常严格,哪一方面不好都有可能使轴承跑圈。

1.配合公差:轴承与轴(孔)的配合公差有严格的标准,不同规格、精度、受力状况,使用环境等对配合公差要求不同。滚动体与轴承内外套的磨擦为滚动磨擦,两接触面的磨擦系数都非常小,磨擦力也就非常小(当滚动体与内外套间有润滑油时,磨擦系数会更小)。轴承与轴(孔)配合的非常紧,一般为过盈配合,少数情况为过渡配合。相互挤压力较大,产生静摩擦,静磨擦力大于使它们相对滑动的扭力,所以轴承与轴、孔能保持相对静止,而靠滚动体与内套(或外套之间)的旋转传递机械能。如果轴承与轴、孔的配合公差偏大,为间隙配合,挤压力变小,轴(轴承)会在扭力作用下,破坏相互间的静止,产生滑动,发生了我们称之为的“跑圈现象”,轴承内圈与轴发生滑动的称跑内圈,轴承外圈与轴承座孔发生滑动的称跑外圈。

2.加工精度、安装精度:是指轴、轴承、轴承座孔的加工工差、表面粗糙度、安装装配的精度等技术参数。这些都有行业标准。一旦达不到标准,会影响到配合公差,造成轴承跑圈。轴、轴承的配合位要求表面非常光滑,粗糙度Ra≤1.6μm,如果大于此,在轴承的拆装过程中会把毛刺拉掉,造成轴变细,孔变大,配合间隙变大,合理公差配合情况被破坏。再如,安装的同轴度不够,会使轴承振动大、造成轴弯曲、载荷变大、造成轴承失效、增加更换轴承的次数、影响了轴承与轴或孔的尺寸公差,进而破坏了其与轴(孔)的配合公差,所有这一切都有可能造成轴承跑圈和轴承失效。

3.轴、轴承的材质也是非常关键。不同种类的轴承要用相适应的轴承钢制造,强度、刚度要大,耐磨性要好,轴承合金的磨擦系数要小,这样才能保证轴承的正常使用,减少跑圈的可能性。

轴承跑外圈的原因知道了,快来看看有哪些轴承跑外圈的修复方法?

目前国内修复轴承跑外圈常见的方法为镶轴套、打麻点、堆焊、电刷镀、热喷涂、激光熔覆等,这些修复工艺的出现在推动技术工艺改进与发展的同时,又因复杂的工艺条件和现场环境而受到限制,尤其是在面对一些突发紧急、设备庞大、拆卸复杂等的设备问题,这些工艺显然是心有余而力不足的。镶轴套、打麻点的方式是非常陈旧的轴类修复方法,修复效果差,目前已经很少采用。

轴承跑外圈修复的新工艺方法——索雷碳纳米聚合物材料技术

基于上述所述,轴承跑外圈修复新工艺-索雷碳纳米聚合物材料现场修复技术的出现与普及大大开拓了设备管理者的思路和眼界。索雷技术来源于美国,一直服务于军方和航空领域。被成功引进后在设备的在役再制造与高端再制造领域发挥了重大作用,尤其是在现代化的生产企业自动化程度高、连续生产要求高的背景下,及时、快速、低成本、环保等方面体现出了明显优势。

索雷碳纳米聚合物材料是由碳纳米管、石墨烯等先进材料复合而成,各种材料在性能上互相取长补短,产生协同效应,使聚合物材料的综合性能优于原组成材料。具备极强的粘接力、机械性能、和耐化学腐蚀等性能,因而广泛应用于金属设备的机械磨损、划伤、凹坑、裂缝、渗漏、铸造砂眼等的修复以及各种化学储罐、反应罐、管道的化学防腐保护及修复。

索雷碳纳米聚合物材料技术现场如何修复轴承跑外圈?步骤如下:

1.拆卸待修复部件及其它关联部件,确保有足够的施工空间;

2.拆卸轴承露出待修复轴承室表面,检查磨损尺寸确定材料用量;

3.用乙炔火焰烤出渗入轴承室表面的油脂,直到无火星四射为止;

4.根据轴承室表面情况用磨光机将磨损部位表面进行打磨处理,主要目的是去除杂质及氧化层,用无水乙醇清洗干净;

5.用无水乙醇将待修复部位和相对应的零件清洗干净,确保表面干净、干燥;

6.轴承外圈涂抹SD7000脱模剂,要均匀的涂抹两边, 自然晾干或风干;

7.严格按照比例适量调和索雷碳纳米聚合物材料,直到无色差;

8.涂抹材料。将调和好的材料涂抹于待修复部位,并用油灰刀或手指反复挤压,以确保材料填实并充分粘结;

9.固化。自然固化或碘钨灯加热固化;

10.进行足够时间的固化,材料完全固化条件为:24小时/24℃,温度每提升11℃,固化时间缩短一半,但提升温度不得超出100℃;

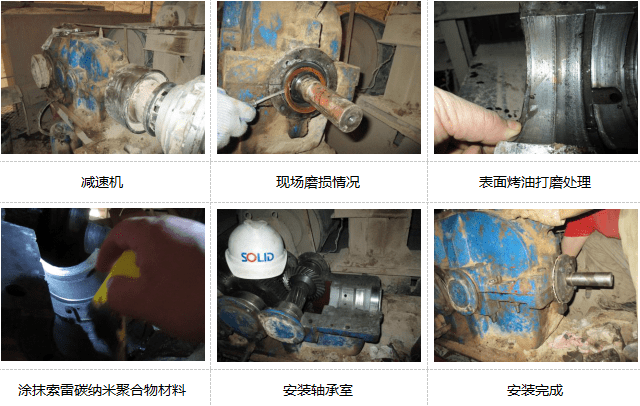

索雷新材料技术现场修复轴承跑外圈案例展示:

取料机减速机,轴承室磨损,轴承型号32210(3盘)、磨损深度0.5-3mm,磨损宽度25mm*3(宽*处),转速1450r/min。根据设备磨损情况,以未磨损为基准进行刮研修复。